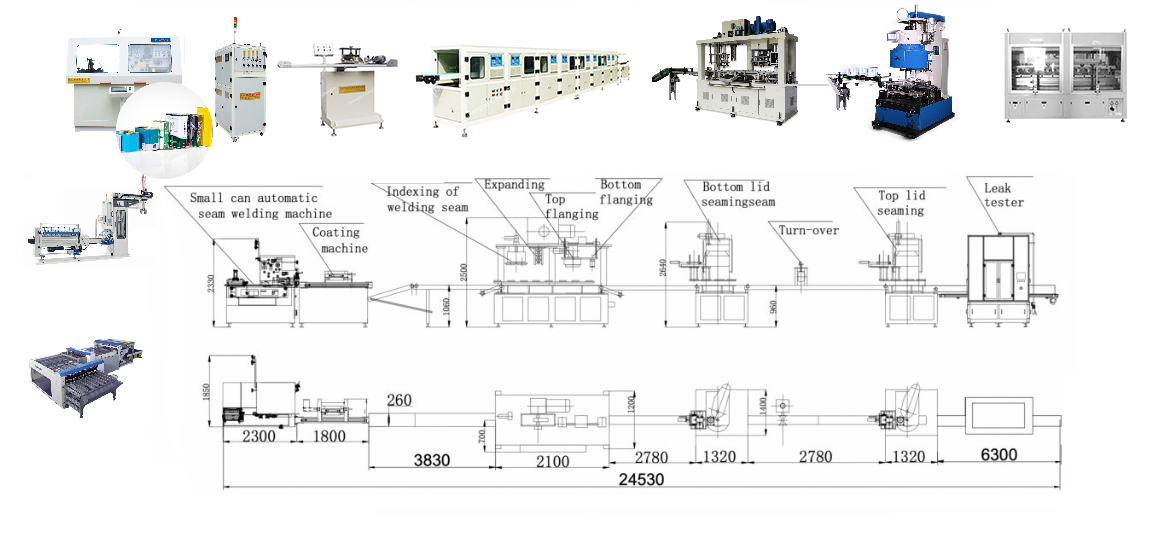

स्वचालित 1-5 लीटर आयताकार कैन उत्पादन लाइन

स्वचालित 1-5 लीटर आयताकार कैन उत्पादन लाइन

प्रोडक्शन वीडियो

स्वचालित 1-5 लीटर आयताकार कैन उत्पादन लाइनयह 1-5 लीटर के आयताकार डिब्बों के स्वचालित उत्पादन के लिए उपयुक्त है।

मशीनें हैंअनुकूलनआपके डिब्बों के आकार और तकनीकी आवश्यकताओं के अनुसार, जैसे कि स्थानांतरण प्रणाली, कन्वेयर और पैलेटाइजिंग प्रणाली को रद्द किया जा सकता है।

आसान संचालन प्रक्रिया

1. रखेंकैन बॉडी सामग्री को काटेंस्वचालित प्रतिरोध वेल्डिंग मशीन के फीडिंग टेबल में, वैक्यूम सक्शन द्वारा खींचे जाने पर, टिन के टुकड़े एक-एक करके फीडिंग रोलर पर भेजे जाते हैं। फीडिंग रोलर से गुजरते हुए, प्रत्येक टिन का टुकड़ा गोलाई प्रक्रिया के लिए गोलाई रोलर पर जाता है, फिर इसे गोलाई बनाने वाले तंत्र में भेजा जाता है।

2. शरीर को प्रतिरोध के लिए ऊर्जा मिलती है।वेल्डिंग मशीनऔर सटीक स्थिति निर्धारित करने के बाद वेल्डिंग करें।

3. वेल्डिंग के बाद, कैन बॉडी स्वचालित रूप से घूर्णनशील चुंबकीय कन्वेयर में चली जाती है।लेपन मशीनबाहरी कोटिंग, आंतरिक कोटिंग या आंतरिक पाउडर कोटिंग के लिए, जो इस पर निर्भर करता हैग्राहक की विभिन्न आवश्यकताएँइसका मुख्य उपयोग रोकथाम के लिए किया जाता है।साइड वेल्डिंग सीम लाइनहवा के संपर्क में आने और जंग लगने से बचाने के लिए।

4. फिर डिब्बाबंद शरीर को छोटे बच्चे को खिलाया जाता है।आयताकार कैन संयोजन मशीनऔर कैन का ढांचा सीधा खड़ा है और सीधा करने वाले कन्वेयर से गुजर रहा है। इसे क्लैम्प्स द्वारा पहले स्वचालित साइड वेल्डिंग सीम इंडेक्सिंग स्टेशन पर पहुंचाया जाता है।

5. दूसरा स्टेशन हैवर्ग विस्तारजब कैन बॉडी अपनी जगह पर आ जाती है, तो सर्वो मोटर द्वारा नियंत्रित कैन बॉडी लिफ्टिंग ट्रे पर, कैन बॉडी को इस लिफ्टिंग ट्रे द्वारा वर्गाकार विस्तार मोल्ड में भेजा जाता है ताकि वर्गाकार विस्तार हो सके।

6. तीसरा स्टेशन बनाने के लिए हैकैन बॉडी लोअर फ्लेंजिंगनिचला फ्लैंजिंग: कैन को मशीन के ऊपरी हिस्से पर स्थित निचले फ्लैंजिंग मोल्ड में ट्रे को उठाकर भेजा जाएगा।

7. चौथा स्टेशन बनाना है।कैन बॉडी ऊपरी फ्लेंजिंगऊपरी फ्लेंजिंग: ऊपरी सिलेंडर कैन बॉडी को दबाकर उसे ऊपरी फ्लेंजिंग मोल्ड की स्थिति में ले आएगा। ऊपरी और निचली दोनों कैन बॉडी फ्लेंजिंग चार-चार सिलेंडरों द्वारा संचालित होती हैं।

8. पाँचवाँ स्टेशन हैस्वचालित बॉटम सीमिंगउपरोक्त पांच चरणों के बाद, कैन बॉडी को बॉडी टर्नर द्वारा ऊपर और नीचे की ओर पलटा जाएगा और फिर ऊपरी सीमिंग की जाएगी, यह प्रक्रिया निचली सीमिंग प्रक्रिया के समान है।

अंत में, तैयार कैन को कन्वेयर द्वारा आगे भेजा जाता है।स्वचालित रिसाव परीक्षक स्टेशनसटीक वायु स्रोत निरीक्षण के बाद, अयोग्य उत्पादों का पता लगाकर उन्हें एक निश्चित क्षेत्र में भेज दिया जाता है, और योग्य उत्पाद अंतिम पैकेजिंग के लिए पैकेजिंग वर्कबेंच पर आ जाते हैं।

संरचना और तकनीकी-पैरामीटर

डुप्लेक्स मेटल स्लीटर मशीन or टिनप्लेट शीट स्लीटर मशीनयह किसी भी उपकरण में सबसे महत्वपूर्ण उपकरणों में से एक है।3-पीस कैन उत्पादन लाइनयह कैन बनाने वाली लाइन का पहला स्टेशन है। इसका उपयोग टिनप्लेट शीट या स्टेनलेस स्टील शीट को आवश्यक आकार के कैन बॉडी ब्लैंक या कैन के किनारों के लिए स्ट्रिप्स में काटने के लिए किया जाता है। उच्च गुणवत्ता वाली डुप्लेक्स स्लीटर धातु पैकेजिंग कारखाने के लिए एक आदर्श समाधान की दिशा में पहला कदम है। बहुमुखी, सटीक और मजबूत होना डुप्लेक्स स्लीटर की मूलभूत आवश्यकताएं हैं।

स्लीटर में फीडर, शीयर, इलेक्ट्रिकल कंट्रोल बॉक्स, वैक्यूम पंप, लोडर और शार्पनर शामिल हैं। यह बहुक्रियाशील स्लीटर बहुमुखी है क्योंकि यह स्वचालित रूप से फीड कर सकता है।ऊर्ध्वाधर, क्षैतिज कटाई स्वचालित रूप से, डुप्लेक्स डिटेक्शन और इलेक्ट्रोमैग्नेटिज्म काउंटिंग।

संक्षेप में, एक स्वचालित डुप्लेक्स स्लीटर निम्नलिखित प्रक्रिया में कार्य करता है:

1. स्वचालित शीट फीड-इन

2. ऊर्ध्वाधर स्लिटिंग, कन्वेविंग और पोजिशनिंग, क्षैतिज स्लिटिंग

3. इकट्ठा करना और ढेर लगाना

| आवृति सीमा | 120-320 हर्ट्ज | वेल्डिंग गति | 6-36 मीटर/मिनट |

| उत्पादन क्षमता | 30-200 डिब्बे/मिनट | कैन के व्यास की सीमा | Φ52-Φ99 मिमी और Φ65-Φ180 मिमी |

| कैन की ऊंचाई की सीमा | 55-320 मिमी | लागू सामग्री | टिनप्लेट, स्टील-आधारित, क्रोम प्लेट |

| द्रव्य का गाढ़ापन | 0.16~0.35 मिमी | लागू तांबे के तार का व्यास | Φ1.38 मिमी, Φ1.5 मिमी |

| ठंडा पानी | तापमान: ≤20℃ दाब: 0.4-0.5 एमपीए प्रवाह: 10 लीटर/मिनट | ||

| शक्ति | 40 किलोवाट | आयाम (लंबाई * चौड़ाई * ऊंचाई) | 1750*1500*1800 मिमी |

| शुद्ध वजन | 1800 किलोग्राम | पाउडर | 380V±5% 50Hz |

स्वचालित कैन बॉडी वेल्डिंग मशीनयह किसी भी तीन-हिस्से वाले कैन उत्पादन लाइन का केंद्रबिंदु है। यह बॉडी ब्लैंक को उनके आकार में ढालता है।मूल आकारऔरसीम ओवरलैप को वेल्ड करता हैहमारे सुपरविमा वेल्डिंग सिद्धांत में केवल कुछ मिलीमीटर के दसवें हिस्से का न्यूनतम ओवरलैप आवश्यक होता है। वेल्डिंग करंट का इष्टतम नियंत्रण ओवरलैप पर सटीक रूप से मेल खाने वाले दबाव के साथ किया जाता है। नई पीढ़ी के वेल्डर्स के लॉन्च के बाद से, दुनिया भर के ग्राहकों ने आज उत्कृष्ट और उच्च मशीन विश्वसनीयता के साथ-साथ इसकी उत्कृष्ट कार्यक्षमता पर अपनी अत्यधिक संतुष्टि की पुष्टि की है।किफ़ायतीऔर एककुशल उत्पादनविश्वभर में कैनबॉडी के निर्माण में नए औद्योगिक मानक स्थापित किए गए हैं।

कोटिंग प्रणाली

चांगताई कंपनी द्वारा लॉन्च किए गए पाउडर कोटिंग उत्पादों में से एक पाउडर कोटिंग सिस्टम है। यह मशीन विशेष रूप से कैन निर्माताओं के टैंक वेल्ड की स्प्रे कोटिंग तकनीक के लिए बनाई गई है।

| नमूना | सीटीपीसी-2 | वोल्टेज और आवृत्ति | 380V 3L+1N+PE |

| उत्पादन गति | 5-60 मीटर/मिनट | पाउडर की खपत | 8-10 मिमी और 10-20 मिमी |

| वायु खपत | 0.6 एमपीए | क्या शरीर की सीमा | डी50-200 मिमी डी80-400 मिमी |

| वायु आवश्यकता | 100-200 लीटर/मिनट | बिजली की खपत | 2.8 किलोवाट |

| मशीन का आयाम | 1080*720*1820 मिमी | कुल वजन | 300 किलो |

चांगताई कंपनी द्वारा लॉन्च किए गए पाउडर कोटिंग उत्पादों में से एक पाउडर कोटिंग सिस्टम है। यह मशीन विशेष रूप से कैन निर्माताओं के टैंक वेल्ड की स्प्रे कोटिंग तकनीक के लिए बनाई गई है।

| ऊंचाई सीमा | 50-600 मिमी | कैन व्यास सीमा | 52-400 मिमी |

| रोलर की गति | 5-30 मीटर/मिनट | कोटिंग प्रकार | रोलर कोटिंग |

| लाह की चौड़ाई | 8-15 मिमी 10-20 मिमी | मुख्य आपूर्ति और वर्तमान भार | 220V 0.5 किलोवाट |

| वायु खपत | 0.6 एमपीए 20 लीटर/मिनट | मशीन के आयाम और शुद्ध वजन | 2100*720*1520 मिमी 300 किलोग्राम |

हमारी कंपनी उन्नत पाउडर कोटिंग तकनीक का उपयोग करती है, जिससे मशीन की संरचना नवीन, सिस्टम की विश्वसनीयता उच्च, संचालन आसान, व्यापक उपयोगिता वाली और प्रदर्शन-मूल्य अनुपात बेहतरीन है। साथ ही, विश्वसनीय नियंत्रण घटकों, टच कंट्रोल टर्मिनल और अन्य घटकों के उपयोग से सिस्टम अधिक स्थिर और विश्वसनीय बनता है।

पाउडर कोटिंग मशीन टैंक बॉडी के वेल्ड पर प्लास्टिक पाउडर का छिड़काव करने के लिए स्थैतिक विद्युत का उपयोग करती है, और ठोस पाउडर को ओवन में गर्म करके पिघलाया और सुखाया जाता है, जिससे वेल्ड पर प्लास्टिक सुरक्षात्मक फिल्म (पॉलिएस्टर या एपॉक्सी राल) की एक परत बन जाती है। छिड़काव के दौरान विद्युतस्थैतिक अधिशोषण के सिद्धांत द्वारा पाउडर वेल्ड के विशिष्ट आकार के अनुसार वेल्ड पर मौजूद खुरदुरेपन और ऊबड़-खाबड़ सतहों को पूरी तरह और समान रूप से ढक सकता है, जिससे यह वेल्ड को अंदर मौजूद पदार्थों के क्षरण से अच्छी तरह से बचा सकता है।

साथ ही, प्लास्टिक पाउडर में विभिन्न रासायनिक विलायकों और भोजन में मौजूद सल्फर, अम्ल और उच्च प्रोटीन के प्रति उच्च संक्षारण प्रतिरोध होने के कारण, पाउडर का छिड़काव विभिन्न प्रकार की सामग्रियों के लिए उपयुक्त है; और पाउडर छिड़काव के बाद बचे हुए पाउडर को पुनर्चक्रण और पुन: उपयोग के सिद्धांत पर रखा जाता है, जिससे पाउडर की उपयोगिता दर अधिक होती है, और यह वर्तमान में वेल्ड सुरक्षा के लिए सबसे आदर्श विकल्प है।

सीम कोटिंग मशीन क्या है और इसके अनुप्रयोग क्या हैं?

वेल्डिंग के बाद, भीतरी और बाहरी सीम पर टिकाऊ सुरक्षात्मक परत चढ़ाना चाहिए, जिससे वेल्ड सीम में जंग न लगे। वेट लैकर सीम कोटिंग मशीन को विभिन्न आवश्यकताओं के अनुसार अनुकूलित किया जा सकता है। भीतरी सीम पर रोलर कोटिंग या स्प्रे कोटिंग की जा सकती है, और बाहरी सीम पर भी रोलर कोटिंग, स्प्रे कोटिंग या ड्रॉप कोटिंग की जा सकती है। साइड सीम कोटिंग मशीन खाद्य पदार्थों, पेय पदार्थों और एयरोसोल के डिब्बों के साथ-साथ औद्योगिक पैकेजिंग कंटेनरों की वेल्ड सीम के लिए बहुमुखी है। कैन कोटर को समायोजित करना आसान है और इसमें लैकर की खपत कम होती है।

कोटिंग सॉल्यूशन के अनुसार, लैकर कोटिंग मशीन लचीली है। अंदरूनी कोटिंग के लिए, इसे स्प्रे या रोलर कोटिंग के रूप में डिज़ाइन किया जा सकता है, और बाहरी कोटिंग के लिए, इसे रोलर कोटिंग या ड्रॉप कोटिंग के रूप में डिज़ाइन किया जा सकता है। कैन निर्माता अपनी आवश्यकतानुसार उपयुक्त उपकरण का चयन कर सकता है।

आवेदन पत्र:

धातु के डिब्बे बनाने के उद्योग में वेल्डिंग की गई साइड सीम को जंग और संक्षारण से बचाने के लिए कोटिंग मशीन का व्यापक रूप से उपयोग किया जा सकता है। यह मशीन निम्नलिखित कार्यों के लिए उपयुक्त है:

1. सामान्य लाइन कैन बनाना

2. 3-टुकड़ा खाद्य डिब्बा बनाने की विधि

3. एरोसोल कैन बनाना

4. शंक्वाकार बाल्टी या रासायनिक बाल्टी बनाना

5. बाल्टी या विलायक बाल्टी बनाना

6. पेंट के डिब्बे बनाना

कैन निर्माण उद्योग में कन्वेइंग स्प्रे मशीनों की महत्वपूर्ण भूमिका है। स्वचालन, बहु-कार्यात्मक कोटिंग क्षमता, ऊर्जा-कुशल डिजाइन, गुणवत्ता नियंत्रण और नवीन कोटिंग तकनीकों के माध्यम से, ये मशीनें कैन निर्माताओं को कुशल, विश्वसनीय और प्रतिस्पर्धी उत्पादन समाधान प्रदान करती हैं।

खाद्य पदार्थ, पेय पदार्थ और दूध पाउडर के डिब्बों के निर्माण के लिए उत्पादन मशीन लाइन में कैन-बॉडी वेल्डिंग हेतु इंडक्शन क्योरिंग सिस्टम या सुखाने की मशीन एक आवश्यक घटक है। इसका उपयोग कोटिंग या प्रिंटिंग प्रक्रिया के बाद डिब्बों को सुखाने के लिए किया जाता है, जिससे लगाए गए पदार्थों की उचित क्योरिंग और आसंजन सुनिश्चित होता है।

कैन उत्पादन प्रक्रिया की समग्र उत्पादकता और गुणवत्ता, इसकी (क्योरिंग प्रणाली) कुशल सुखाने की क्षमताओं, सटीक तापमान नियंत्रण, कॉम्पैक्ट डिजाइन, ऊर्जा दक्षता और सुरक्षा सुविधाओं के कारण है।

| कन्वेयर गति | 5-30 मीटर/मिनट | कैन व्यास सीमा | 52-180 मिमी |

| कन्वेयर प्रकार | फ्लैट चेन ड्राइव | शीतलन डिडक्ट. कॉइल | पानी/हवा की आवश्यकता नहीं |

| प्रभावी तापन | 800 मिमी*6 (30 सीपीएम) | मुख्य आपूर्ति और वर्तमान भार | 380V+N>10KVA |

| हीटिंग प्रकार | प्रेरण | संवेदन दूरी | 5-20MM |

| उच्च ताप | 1 किलोवाट * 6 (तापमान निर्धारित) | प्रेरण बिंदु | 40 मिमी |

| आवृत्ति सेटिंग | 80 किलोहर्ट्ज़ + -10 किलोहर्ट्ज़ | प्रेरण समय | 25 सेकंड (410 मिमीH, 40 सीपीएम) |

| विद्युत विकिरण सुरक्षात्मक | सुरक्षा गार्डों से ढका हुआ | उदय समय (अधिकतम) | दूरी 5 मिमी 6 सेकंड और 280℃ |

| आयाम (लंबाई * चौड़ाई * ऊंचाई) | 6300*700*1420 मिमी | शुद्ध वजन | 850 किलोग्राम |

चांगताई के पास सीम प्रोटेक्शन लेयर को प्रभावी ढंग से कठोर बनाने के लिए डिज़ाइन किए गए मॉड्यूलर क्योरिंग सिस्टम की एक विस्तृत श्रृंखला है। लैकर या पाउडर सीम प्रोटेक्शन लेयर लगाने के तुरंत बाद, कैनबॉडी को हीट ट्रीटमेंट दिया जाता है। हमने स्वचालित तापमान नियंत्रण और गति-समायोज्य कन्वेयर बेल्ट के साथ उन्नत गैस या इंडक्शन-संचालित मॉड्यूलर हीटिंग सिस्टम विकसित किए हैं। ये दोनों हीटिंग सिस्टम लीनियर या यू-आकार के लेआउट में उपलब्ध हैं।

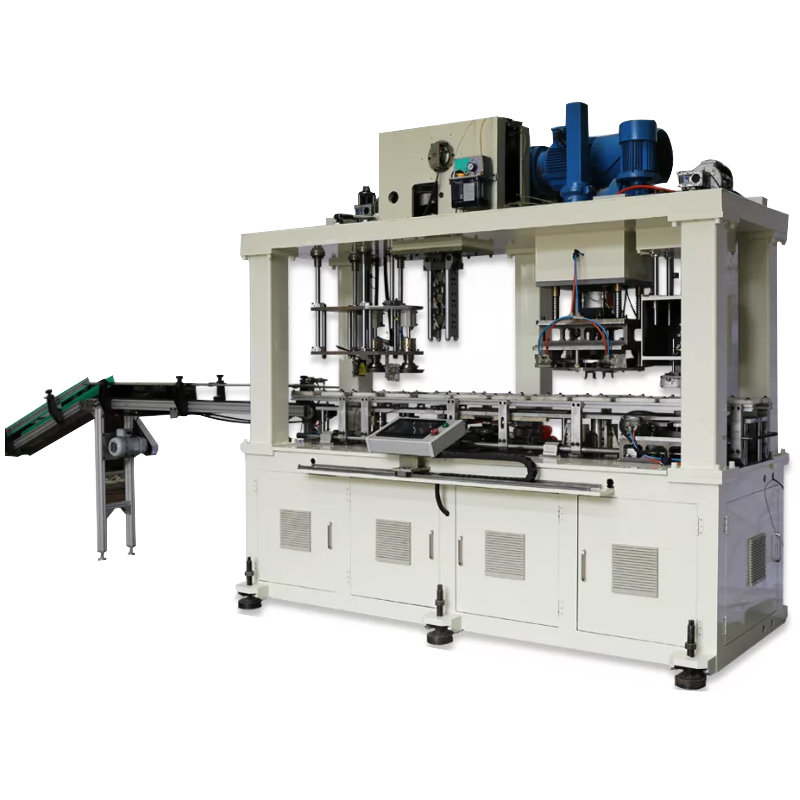

कैनबॉडी निर्माण और संयोजन

कैनबॉडी कॉम्बिनेशन मशीन

| उत्पादन क्षमता | 30-35 सीपीएम | कैन व्यास सीमा | 110-190 मिमी |

| ऊंचाई सीमा | 110-350 मिमी | मोटाई | ≤0.4 |

| शक्ति | 26.14 किलोवाट | वायवीय प्रणाली का दबाव: | 0.3-0.5 एमपीए |

| बॉडी अपराइटिंग कन्वेयर का आकार | 2250*230*920 मिमी | इनफ़ीड कन्वेयर का आकार | 1580*260*920 मिमी |

| संयोजन मशीन का आकार | 2100*1500*2340 मिमी | शुद्ध वजन | 4T |

| इलेक्ट्रिक कार्बाइनेट आयाम | 700*450*1700 मिमी | ||

हमारी कैन रिफॉर्मर मशीन और कैन बॉडी शेप फॉर्मिंग मशीन, पार्टिंग, शेपिंग, नेकिंग, फ्लैंजिंग, बीडिंग और सीमिंग सहित कई प्रकार के अनुप्रयोगों के लिए उपयुक्त हैं। त्वरित और सरल री-टूलिंग के साथ, ये मशीनें उच्च उत्पादकता और सर्वोत्तम उत्पाद गुणवत्ता का संयोजन करती हैं, साथ ही ऑपरेटरों के लिए उच्च स्तर की सुरक्षा और प्रभावी संरक्षण प्रदान करती हैं।

टिन के डिब्बे बनाने में, संयोजन मशीन का उपयोग किया जाता है।

यह एक ही प्रक्रिया में फ्लैंजिंग, बीडिंग और सीमिंग कार्यों को संयोजित करता है।

फ्लैंजिंग, बीडिंग और सीमिंग का संयोजन करने वाली यह मशीन टिन के डिब्बे बनाने के लिए एक बहु-कार्यात्मक एकीकृत संचालन प्रदान करती है। यह फ्लैंजिंग, बीडिंग और सीमिंग की प्रक्रियाओं को एक ही मशीन में कई चरणों को मिलाकर निष्पादित कर सकती है, जिससे उत्पादन दक्षता और प्रभावशीलता में काफी वृद्धि होती है।

लीक परीक्षक

| पता लगाए गए उत्पाद की मात्रा सीमा | 1-5 लीटर |

| उपकरण वायु दाब | 4-6 बार |

| दबाव की जाँच करें | 10-15 किलो प्रति वर्ष |

| पता लगाने की सटीकता | 0.17 मिमी |

| पता लगाने की गति | 30 पीस/मिनट |

| उपकरण का वजन | 1500 किलो |

| आयाम (लंबाई*चौड़ाई*ऊंचाई) | 3200 मिमी*950 मिमी*2200 मिमी |

| इनपुट शक्ति | 380v/50HZ |

हम सभी आकार और प्रकार के डिब्बों के साथ-साथ सभी आकारों की बाल्टियों और ड्रमों के लिए लीक टेस्टर उपलब्ध कराते हैं।

जब धातु या प्लास्टिक के डिब्बे बनाने वाली मशीन से डिब्बे बनकर तैयार हो जाते हैं, तो उन्हें रिसाव जांच मशीन में भेजा जाता है, जिसे आमतौर पर जांच किए जाने वाले रिसाव के आधार पर कैन टेस्टर, पेल टेस्टर या ड्रम टेस्टर कहा जाता है। रिसाव जांच मशीन हवा के माध्यम से डिब्बों की जांच करती है और रिसाव का पता लगाती है। डिब्बों को रैखिक या घूर्णी रूप से डाला जा सकता है। सामान्य डिब्बों या बाल्टियों के लिए, जहां उत्पादन लाइन की गति बहुत अधिक नहीं होती, रैखिक रूप से बिछाई गई इन-लाइन रिसाव जांच मशीन का उपयोग करना बेहतर होता है। एयरोसोल डिब्बों या छोटे कमरों के लिए घूर्णी कैन परीक्षण मशीन का उपयोग करना बेहतर होता है।

पैलेटाइजिंग सिस्टम

| कार्य ऊंचाई उपयुक्त पैलेट आकार | 2400 मिमी |

| उपयुक्त पैलेट आकार | 1100 मिमी × 1400 मिमी; 1000 मिमी x 1200 मिमी |

| उत्पादन क्षमता | 300 से 1500 डिब्बे/मिनट |

| उपयुक्त कैन का आकार | व्यास 50 मिमी से 153 मिमी, ऊंचाई: 50 मिमी से 270 मिमी |

| लागू उत्पाद | सभी प्रकार के टिनप्लेट के डिब्बे, कांच की बोतलें और प्लास्टिक की बोतलें |

| आयाम | लंबाई 15000 मिमी (फिल्म रैपर के बिना) × चौड़ाई 3000 मिमी × ऊंचाई 3900 मिमी |

| बिजली की आपूर्ति | 3×380V 7KW |

कैन उत्पादन लाइन आमतौर पर पैलेटाइज़र पर समाप्त होती है। पेल असेंबली लाइन को आवश्यकतानुसार अनुकूलित किया जा सकता है, जिससे यह सुनिश्चित होता है कि स्टैक को अगले चरण में पैलेटाइज़ किया जा सके। कुछ ग्राहक इस काम के लिए कर्मचारियों को नियुक्त करते हैं।

टिन के डिब्बे से कलाकृति बनाना

1-5 लीटरआयताकार कैन फ्लोइंग चार्ट

कंपनी प्रोफाइल

2007 में स्थापित, चेंगदू चांगताई पिछले 20 वर्षों से डिब्बाबंदी मशीनों के निर्माण में समर्पित है और वर्तमान में दस से अधिक आविष्कार पेटेंटों से संपन्न एक राष्ट्रीय उन्नत प्रौद्योगिकी उद्यम बन चुकी है। हमारे पास प्रतिभाशाली इंजीनियरों और तकनीशियनों की एक उत्कृष्ट टीम है, जिन्हें तीन-टुकड़ा डिब्बाबंदी निर्माण के साथ-साथ डिब्बाबंदी मशीनों में ऑप्टिकल, डिजिटल और इलेक्ट्रिकल तकनीकों के अनुसंधान और अनुप्रयोग में व्यापक अनुभव है। ISO9001, SGS और BV प्रमाणन के माध्यम से, यह चीन में डिब्बाबंदी मशीनों का एक प्रसिद्ध ब्रांड बन गया है।

मशीनों की जानकारी के लिए संपर्क करें