स्वचालित 10-25 लीटर शंक्वाकार गोल कैन उत्पादन लाइन

स्वचालित 10-25 लीटर शंक्वाकार गोल कैन उत्पादन लाइन

धातु की बाल्टियों के लिए समाधान

धातु के शंकु आकार के डिब्बे ढेर करने की क्षमता, टिकाऊपन और जंग प्रतिरोधक क्षमता के लिए एपॉक्सी-फेनोलिक जैसी विशेष परतदार परत जैसी विशेषताओं से युक्त होते हैं, और इनका उपयोग पेंट, रसायन, खाद्य और फार्मास्युटिकल पैकेजिंग जैसे उद्योगों में किया जाता है।

10- धातु की बाल्टियों की उत्पादन लाइन

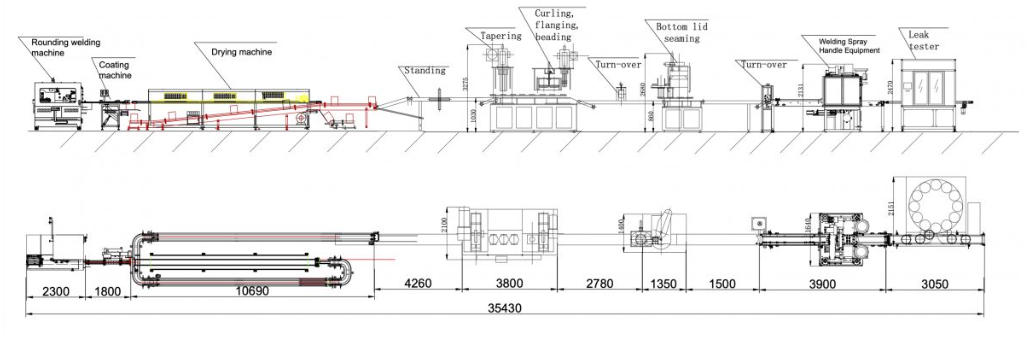

यह कैन बनाने की उत्पादन लाइन हैस्वचालित उत्पादन के लिए डिज़ाइन किया गया of 10-25 लीटर शंक्वाकार बाल्टी,

जो कि से बना हैतीन धातु की प्लेटेंकैन का ऊपरी भाग, कैन का ढक्कन और कैन का निचला भाग। कैन शंकु के आकार का है।

तकनीकी प्रवाह:

1. टिन की शीट को काटकर खाली जगह बनाएं

2. गोलाई और वेल्डिंग

3. आंतरिक और बाहरी परत (आंतरिक पाउडर कोटिंग और बाहरी कोटिंग)

4. सुखाने और ठंडा करने की प्रक्रिया

5. शंक्वाकार और विस्तारशील फ्लेंजिंग

6. फ्लैंजिंग, कर्लिंग, बीडिंग

7. नीचे के ढक्कन से खिलाना

8. सिलाई

9. पलटना

10. ईयर लग वेल्डिंग, कोटिंग और मील हैंडल असेंबली

11. रिसाव परीक्षण-पैकेजिंग

स्वचालित गोल कैन उत्पादन लाइन

यह कैन बनाने की उत्पादन लाइन हैस्वचालित उत्पादन के लिए डिज़ाइन किया गया of 10-25 लीटर शंक्वाकार बाल्टी,

जो कि से बना हैतीन धातु की प्लेटेंकैन का ऊपरी भाग, कैन का ढक्कन और कैन का निचला भाग। कैन शंकु के आकार का है।

तकनीकी प्रवाह:

1. टिन की शीट को काटकर खाली जगह बनाएं

2. गोलाई और वेल्डिंग

3. आंतरिक और बाहरी परत (आंतरिक पाउडर कोटिंग और बाहरी कोटिंग)

4. सुखाने और ठंडा करने की प्रक्रिया

5. शंक्वाकार और विस्तारशील फ्लेंजिंग

6. फ्लैंजिंग, कर्लिंग, बीडिंग

7. नीचे के ढक्कन से खिलाना

8. सिलाई

9. पलटना

10. ईयर लग वेल्डिंग, कोटिंग और मील हैंडल असेंबली

11. रिसाव परीक्षण-पैकेजिंग

शंकु के आकार की बाल्टी बनाने वाली मशीन के फायदे:

1. मशीन को टिकाऊ, स्थिर और विश्वसनीय बनाने के लिए, स्टेनलेस स्टील की परत से ढके भारी-भरकम कास्ट आयरन फ्रेम को ट्यूबलर फ्रेम से सुरक्षित रूप से जोड़ा गया है।

2. यांत्रिक संचरण प्रणाली के कारण यह कम रखरखाव के साथ जीवन भर काम कर सकता है।

3. प्री-कर्लिंग, नॉचिंग और एजिंग फोल्डिंग को एकीकृत करना।

4. कॉम्पैक्ट डिजाइन मूल्यवान स्थान को कम करता है और बचाता है।

5. यह ऑपरेशन पूरी तरह से स्वचालित है और इसकी दक्षता और क्षमता उच्च स्तर की है।

6. इस मशीन में टूलिंग बदलकर विभिन्न आकारों के टिन प्लेट के डिब्बे बनाए जा सकते हैं।

7. आसान समायोजन के लिए पीएलसी नियंत्रण और उपयोगकर्ता के अनुकूल टच स्क्रीन एचएमआई इंटरफेस।

8. दोष निदान प्रणाली मशीन को क्षति से बचाती है।

9. स्वचालित स्नेहक प्रणाली *स्वचालित अलार्म

10. यह मशीन स्वतंत्र रूप से काम कर सकती है या इसे आपकी मौजूदा उत्पादन लाइन में एकीकृत किया जा सकता है।

चीन की मेटल बकेट बनाने वाली मशीन का उपयोग 10-25 लीटर आकार की गोल धातु की बाल्टियाँ, बैरल, ड्रम और अन्य बाल्टी बनाने के लिए किया जाता है, जैसे कि पेंट, तेल और गोंद रखने वाली बाल्टियाँ। यदि आप अलग-अलग आकार के बैरल बनाना चाहते हैं, तो मशीन के सांचे बदलने की आवश्यकता होती है। बाल्टी का आकार आपकी आवश्यकतानुसार अनुकूलित किया जा सकता है।

संचालन प्रक्रिया

सबसे पहले कटे हुए कैन बॉडी मटेरियल को स्वचालित प्रतिरोध वेल्डिंग मशीन के फीडिंग टेबल पर रखें। वैक्यूम सक्शन द्वारा खींचे जाने पर, टिन के टुकड़े एक-एक करके फीडिंग रोलर पर भेजे जाते हैं। फीडिंग रोलर से गुजरते हुए, प्रत्येक टिन का टुकड़ा गोलाई प्रक्रिया के लिए गोलाई रोलर पर भेजा जाता है।

इसके बाद इसे गोलाई देने वाली मशीन में डाला जाएगा ताकि गोलाई दी जा सके। सटीक स्थिति निर्धारण के बाद बॉडी को प्रतिरोध वेल्डिंग मशीन में डाला जाता है और वेल्डिंग की जाती है।

वेल्डिंग के बाद, कैन बॉडी को बाहरी कोटिंग, आंतरिक कोटिंग या आंतरिक पाउडर कोटिंग के लिए कोटिंग मशीन के घूर्णनशील चुंबकीय कन्वेयर में स्वचालित रूप से फीड किया जाता है, जो ग्राहक की विभिन्न आवश्यकताओं पर निर्भर करता है। इसका मुख्य उद्देश्य साइड वेल्डिंग सीम लाइन को हवा के संपर्क में आने और जंग लगने से बचाना है।

▶यदि कैन की आंतरिक परत या पाउडर कोटिंग है, तो उसे सुखाने के लिए इंडक्शन ड्राइंग ओवन में रखा जाना चाहिए। सूखने के बाद, इसे प्राकृतिक शीतलन के लिए शीतलन उपकरण में डाला जाएगा।

▶ठंडा किया हुआ कैन बॉडी फिर शंक्वाकार बाल्टी संयोजन मशीन में डाला जाता है, और कैन बॉडी सीधी अवस्था में अपराइटिंग कन्वेयर से गुजरती है।

▶ पहली प्रक्रिया कैन बॉडी का शंक्वाकार विस्तार है। जब कैन बॉडी अपनी जगह पर होती है, तो सर्वो मोटर द्वारा नियंत्रित कैन बॉडी लिफ्टिंग ट्रे पर, कैन बॉडी को इस लिफ्टिंग ट्रे द्वारा शंक्वाकार विस्तार मोल्ड में भेजा जाता है ताकि शंक्वाकार विस्तार हो सके।

▶चरण 2 प्री-फ्लैंजिंग है। चरण 3 कर्लिंग है। ऊपरी मोल्ड मशीन बॉडी पर फिक्स किया जाता है, और निचला मोल्ड, जो कैम पर लगा होता है, कैम को ऊपर उठाने पर फ्लैंजिंग और कर्लिंग को पूरा करता है। चरण 4 बीडिंग है।

▶उपरोक्त चार चरणों को पूरा करने के बाद, जब बॉटम लिड ऑटो फीडर कैन बॉडी के आने का पता लगाता है, तो यह स्वचालित रूप से एक बॉटम लिड को कैन बॉडी के ऊपर फीड करेगा, और फिर कैन बॉडी और बॉटम लिड दोनों को सीमिंग मशीन हेड पर क्लैंप कर दिया जाएगा ताकि ऑटो सीमिंग हो सके।

▶नीचे की सिलाई के बाद, इसे स्वचालित डबल स्पॉट इयर लग वेल्डिंग मशीन में भेजा जाता है, स्वचालित साइड वेल्डिंग सीम इंडेक्सिंग, कैम कन्वेयर परिवहन, यांत्रिक पेंट ब्रेकिंग के माध्यम से, साथ ही स्वचालित इयर लग वाइब्रेटिंग डिस्क से लैस होकर, शंक्वाकार बाल्टी पर सटीक वेल्डिंग कार्य पूरा किया जाता है।

▶इसके बाद, बाल्टी को हैंडल बनाने और असेंबली स्टेशन पर ले जाया जाता है ताकि स्वचालित हैंडल असेंबली का काम पूरा हो सके।

▶अंत में, तैयार कैन को कन्वेयर द्वारा स्वचालित रिसाव परीक्षण स्टेशन तक पहुंचाया जाता है।

सटीक वायु स्रोत पहचान प्रक्रिया के माध्यम से, अयोग्य उत्पादों का परीक्षण किया जाएगा और उन्हें निर्धारित क्षेत्र में भेजा जाएगा। योग्य बाल्टियाँ अंतिम पैकेजिंग के लिए पैकिंग टेबल पर लाई जाएंगी।

गोल डिब्बों की स्वचालित उत्पादन लाइन के उपकरण की संरचना

| पहली कटाई (न्यूनतम चौड़ाई) | 150 मिमी | दूसरी कटाई (न्यूनतम चौड़ाई) | 60 मिमी |

| गति (पीस/मिनट) | 32 | शीट की मोटाई | 0.12-0.5 मिमी |

| शक्ति | 22 किलोवाट | वोल्टेज | 220v/380v/440v |

| वज़न | 21000 किलोग्राम | आयाम (लंबाई * चौड़ाई * ऊंचाई) | 2520X1840X3980 मिमी |

| नमूना | सीटीपीसी-2 | वोल्टेज और आवृत्ति | 380V 3L+1N+PE |

| उत्पादन गति | 5-60 मीटर/मिनट | पाउडर की खपत | 8-10 मिमी और 10-20 मिमी |

| वायु खपत | 0.6 एमपीए | क्या शरीर की सीमा | डी50-200 मिमी डी80-400 मिमी |

| वायु आवश्यकता | 100-200 लीटर/मिनट | बिजली की खपत | 2.8 किलोवाट |

| मशीन का आयाम | 1080*720*1820 मिमी | कुल वजन | 300 किलो |

| आवृति सीमा | 100-280 हर्ट्ज | वेल्डिंग गति | 8-15 मीटर/मिनट |

| उत्पादन क्षमता | 25-35 डिब्बे/मिनट | लागू कैन व्यास | Φ220-Φ300 मिमी |

| लागू कैन की ऊंचाई | 220-500 मिमी | लागू सामग्री | टिनप्लेट, स्टील-आधारित, क्रोम प्लेट |

| लागू सामग्री की मोटाई | 0.2~0.4 मिमी | लागू तांबे के तार का व्यास | Φ1.8 मिमी, Φ1.5 मिमी |

| ठंडा पानी | तापमान: 12-20℃ दाब: >0.4Mpa प्रवाह: 40 लीटर/मिनट | ||

| कुल शक्ति | 125 किलोवाट-वा | आयाम | 2200*1520*1980 मिमी |

| वज़न | 2500 किलोग्राम | पाउडर | 380V±5% 50Hz |

| ऊंचाई सीमा | 50-600 मिमी | कैन व्यास सीमा | 52-400 मिमी |

| रोलर की गति | 5-30 मीटर/मिनट | कोटिंग प्रकार | रोलर कोटिंग |

| लाह की चौड़ाई | 8-15 मिमी 10-20 मिमी | मुख्य आपूर्ति और वर्तमान भार | 220V 0.5 किलोवाट |

| वायु खपत | 0.6 एमपीए 20 लीटर/मिनट | मशीन के आयाम और शुद्ध वजन | 2100*720*1520 मिमी 300 किलोग्राम |

| बर्नर की शक्ति | 1-2 किलोवाट | बर्नर की ताप गति | 4 मीटर-7 मीटर/मिनट |

| छोटे कैन व्यास के लिए उपयुक्त | Φ45-Φ176 मिमी | बड़े व्यास वाले डिब्बे के लिए उपयुक्त | Φ176-Φ350 मिमी |

| ऊंचाई | 45 मिमी-600 मिमी | ठंडा पानी | >0.4Mpa, 12-20℃, 40L/min |

| वायु खपत | ≥50 लीटर/मिनट > 0.5 एमपीए | ||

स्वचालित कैन बॉडी संयोजन प्रणाली

| उत्पादन क्षमता | 25-30 सीपीएम | कैन व्यास की सीमा | 200-300 मिमी |

| कैन की ऊंचाई की सीमा | 170-460 मिमी | मोटाई | ≤0.4 मिमी |

| कुल शक्ति | 44.41 किलोवाट | वायवीय प्रणाली दबाव | 0.3-0.5 एमपीए |

| बॉडी अपराइटिंग कन्वेयर का आकार | 4260*340*1000 मिमी | संयोजन मशीन का आकार | 3800*1770*3200 मिमी |

| इलेक्ट्रिक कार्बाइनेट का आकार | 700*450*1700 मिमी | वज़न | 9T |