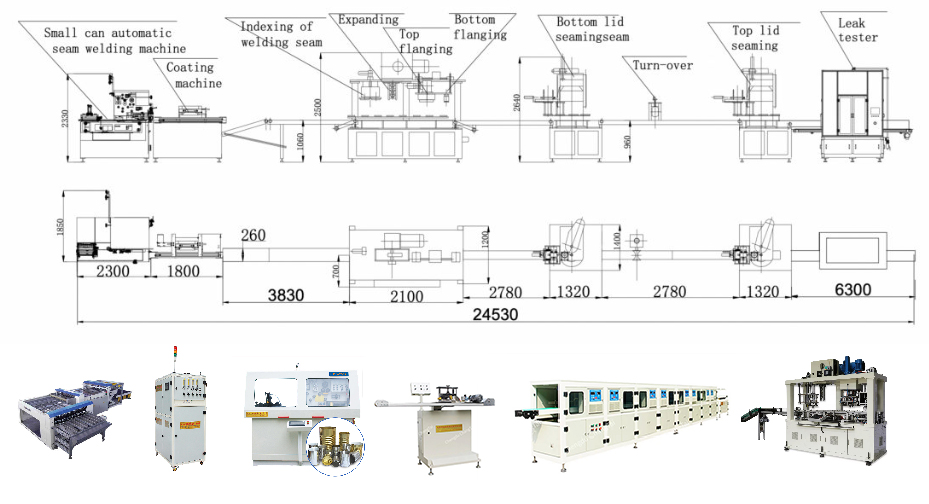

तकनीकी आवश्यकताओं के लिएड्रायर प्रणालीविशेष रूप से डिज़ाइन किया गयाकैनबॉडी बनाने के उपकरणकुशल सुखाने को सुनिश्चित करने के लिए कई प्रमुख कारक शामिल होते हैं जो उत्पादन की गति को बनाए रखते हुए गुणवत्ता बनाए रखते हैं। इन प्रणालियों को आमतौर पर इस प्रकार कॉन्फ़िगर किया जाता है और कैन का आकार सुखाने को कैसे प्रभावित करता है, यहाँ बताया गया है:

तकनीकी आवश्यकताएं:

- सुखाने की विधि:

- प्रत्यक्ष बनाम अप्रत्यक्ष सुखाने: डिब्बों को सुखाने के लिए, अक्सर प्रत्यक्ष ड्रायर का उपयोग किया जाता है जहाँ गर्म हवा सीधे डिब्बों के संपर्क में आकर नमी को वाष्पित कर देती है। ये प्रणालियाँ दक्षता के लिए सुखाने वाली हवा को गर्म करने के लिए प्राकृतिक गैस का उपयोग कर सकती हैं।

- एयर नाइफ: उच्च-वेग वाले एयर नाइफ का उपयोग कैन से नमी को तेज़ गति से हटाने के लिए किया जाता है, जिससे यह सुनिश्चित होता है कि सुखाने के बाद कैन की सतह पर कम से कम नमी बनी रहे। यह तनाव क्षरण को रोकने के लिए महत्वपूर्ण है, विशेष रूप से पेय कैन के उत्पादन में।

-

- नमी नियंत्रण:

- प्रणाली को कैन के सिरे पर नमी को 3 मिलीग्राम से कम करने में सक्षम होना चाहिए, ताकि ट्रांसग्रेन्युलर तनाव संक्षारण को रोकने के लिए उद्योग मानकों को पूरा किया जा सके, विशेष रूप से उच्च आर्द्रता और तापमान वाले वातावरण में।

-

- ऊर्जा दक्षतासीवाई:

- ऊर्जा खपत एक प्रमुख कारक है; पारंपरिक संपीड़ित वायु प्रणालियों की तुलना में 90% तक ऊर्जा बचत वाली प्रणालियाँ बेहतर होती हैं। इससे न केवल परिचालन लागत कम होती है, बल्कि यह स्थिरता लक्ष्यों के अनुरूप भी है।

-

- शोर का स्तर:

- ड्रायरों को शोर को न्यूनतम करने के लिए डिजाइन किया जाना चाहिए, कुछ प्रणालियों में संलग्न डिजाइन के माध्यम से परिचालन शोर को 85 डीबीए से नीचे तक कम किया जा सकता है।

-

- सामग्री संगतता:

- ड्रायर का निर्माण खाद्य-ग्रेड स्टेनलेस स्टील जैसी सामग्रियों से किया जाना चाहिए ताकि कैन की सामग्रियों के साथ इसकी अनुकूलता सुनिश्चित की जा सके तथा खाद्य और पेय अनुप्रयोगों में स्वच्छता मानकों को बनाए रखा जा सके।

-

- अनुकूलन और मापनीयता:

- प्रणालियों को विभिन्न कैन के आकार, उत्पादन दरों और कैन के विशिष्ट क्षेत्रों के लिए अनुकूलन योग्य होना चाहिए, जिन्हें सुखाने की आवश्यकता होती है, जिससे विनिर्माण लाइनों में लचीलापन सुनिश्चित हो सके।

-

सुखाने की गति पर कैन के आकार का प्रभाव:

- सतह क्षेत्र और आयतन:

- बड़े डिब्बों का सतही क्षेत्रफल स्वाभाविक रूप से ज़्यादा होता है और वाष्पित होने के लिए पानी की मात्रा भी ज़्यादा होती है। इसका मतलब है कि:

- सुखाने का समय: बड़े डिब्बों को सुखाने के लिए अधिक समय की आवश्यकता होती है, ताकि वाष्पीकरण के लिए नमी की मात्रा या सतह क्षेत्र में वृद्धि के कारण समान स्तर का सूखापन प्राप्त किया जा सके।

- वायु प्रवाह और ताप वितरण: प्रणालियों को विभिन्न कैन आकारों को कुशलतापूर्वक संभालने के लिए डिज़ाइन किया जाना चाहिए, अक्सर बहु-लेन सुरंगों का उपयोग करना या विभिन्न कैन आयामों में समान सुखाने को सुनिश्चित करने के लिए वायु प्रवाह को समायोजित करना।

-

-

- उत्पादन गति:

- कैन का आकार सुखाने की प्रणाली की क्षमता को सीधे प्रभावित करता है। छोटे कैन को तेज़ी से सुखाया जा सकता है, जिससे उत्पादन दर बढ़ जाती है। इसके विपरीत, बड़े कैन के कारण उत्पादन धीमा हो सकता है, जब तक कि ड्रायर को उनके आकार के अनुसार अनुकूलित न किया जाए, जिसके लिए संभवतः अतिरिक्त सुखाने के चरणों या अधिक शक्तिशाली वायु प्रवाह की आवश्यकता हो सकती है।

-

- सिस्टम डिज़ाइन:

- ड्रायरों को बड़े डिब्बों के रिंग-पुल जैसे विशिष्ट क्षेत्रों से नमी हटाने के लिए वाई-आकार के स्लॉट डिजाइन जैसे समायोज्य विन्यास की आवश्यकता हो सकती है, जो छोटे डिब्बों के लिए उतना महत्वपूर्ण नहीं हो सकता है।

-

सुखाने के लिए तकनीकी व्यवस्थाकैनबॉडी बनानागति और गुणवत्ता दोनों को अनुकूलित करने के लिए, सामग्री के प्रकार, उत्पादन दर और पर्यावरणीय परिस्थितियों जैसे अन्य कारकों के साथ-साथ कैन के आकार पर भी विचार करना आवश्यक है। ड्रायर डिज़ाइन में अनुकूलन, दक्षता और गुणवत्ता मानकों को बनाए रखते हुए, विभिन्न कैन आकारों को समायोजित करने में महत्वपूर्ण भूमिका निभाता है।

प्रेरण इलाज प्रणाली यासुखाने की मशीनके लिएकैन-बॉडी वेल्डिंगखाद्य, पेय और दूध पाउडर के डिब्बे बनाने वाली उत्पादन मशीन लाइन में यह एक महत्वपूर्ण घटक है। इसकी कुशल सुखाने की क्षमता, सटीक तापमान नियंत्रण, कॉम्पैक्ट डिज़ाइन, ऊर्जा दक्षता और सुरक्षा विशेषताएँ डिब्बे उत्पादन प्रक्रिया की समग्र उत्पादकता और गुणवत्ता में योगदान करती हैं।

हमसे संपर्क करें: https://www.ctcanmachine.com/

CEO@ctcanmachine.com:+86 138 0801 1206

पोस्ट करने का समय: फ़रवरी-04-2025