टिन के डिब्बे बनाने में उन्नत वेल्डिंग और स्लिटिंग मशीन की भूमिका

खाद्य और पेय पदार्थों की पैकेजिंग में, टिन के डिब्बे अपनी टिकाऊपन, किफ़ायतीपन और सामग्री को सुरक्षित रखने की क्षमता के कारण आज भी एक प्रमुख सामग्री बने हुए हैं। हालाँकि, इन डिब्बों के निर्माण की प्रक्रिया पिछले कुछ वर्षों में नाटकीय रूप से विकसित हुई है, और तकनीकी प्रगति ने उत्पादन को और अधिक कुशल और सटीक बना दिया है। आधुनिक टिन के डिब्बे के निर्माण के केंद्र में स्वचालित कैन बॉडी वेल्डिंग मशीन, टिनप्लेट स्लिटिंग चाकू और स्वचालित ट्रिमिंग मशीन जैसे प्रमुख उपकरण हैं, जो उच्च-गुणवत्ता वाले तैयार उत्पाद को सुनिश्चित करते हैं।

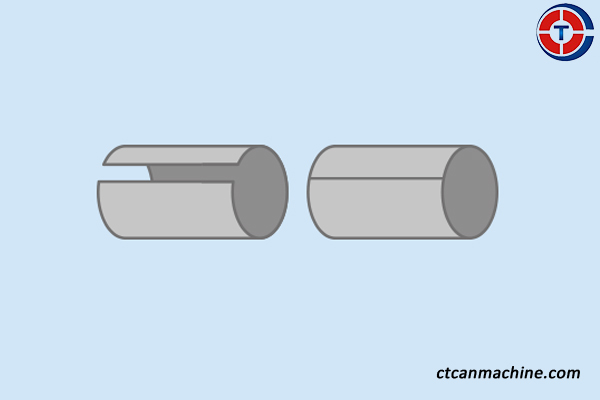

टिन के डिब्बे बनाने की प्रक्रिया में सबसे महत्वपूर्ण विकासों में से एक है स्वचालित कैन बॉडी वेल्डिंग मशीन। ये मशीनें धातु की सीमों को वेल्डिंग करके कैन के बेलनाकार शरीर को जोड़ने में महत्वपूर्ण भूमिका निभाती हैं, आमतौर पर टिनप्लेट, लोहे की प्लेट, क्रोम प्लेट, गैल्वेनाइज्ड प्लेट और स्टेनलेस स्टील जैसी सामग्रियों का उपयोग करके। चांगताई इंटेलिजेंट जैसे निर्माताओं की आधुनिक वेल्डिंग मशीनें गति और सटीकता के लिए डिज़ाइन की गई हैं, जिससे थ्रूपुट बढ़ता है और दोषों की संभावना कम होती है। इन मशीनों को सीमों को उच्च सटीकता के साथ वेल्ड करने के लिए प्रोग्राम किया गया है, जो कैन की संरचनात्मक अखंडता सुनिश्चित करने के लिए महत्वपूर्ण है।

प्रमुख लाभ

स्वचालित कैन बॉडी वेल्डिंग मशीनयह कई प्रमुख लाभ प्रदान करता है जो इसे आधुनिक कैन निर्माण में एक आवश्यक उपकरण बनाते हैं:

● उत्पादन की गति में वृद्धि: स्वचालित वेल्डिंग मशीनें धातु की चादरों को जोड़ने में लगने वाले समय को काफ़ी कम कर देती हैं, जिससे उत्पादन प्रक्रिया की समग्र गति बढ़ जाती है। इससे निर्माता कम समय में बड़ी मात्रा में डिब्बे बना पाते हैं, जिससे दक्षता बढ़ती है और बढ़ती माँग पूरी होती है।

● उच्च परिशुद्धता और एकरूपता: ये मशीनें धातु की सीमों की सटीक वेल्डिंग के लिए डिज़ाइन की गई हैं, जिससे सभी डिब्बों में एक समान और एकरूप वेल्ड सुनिश्चित होता है। स्वचालित वेल्डिंग मशीनों की सटीकता कमज़ोर या असमान सीमों जैसे दोषों को दूर करने में मदद करती है, जो डिब्बों की संरचनात्मक अखंडता को प्रभावित कर सकते हैं।

● कम श्रम लागत: चूँकि यह प्रक्रिया स्वचालित है, इसलिए मैन्युअल श्रम की आवश्यकता बहुत कम हो जाती है। इससे न केवल श्रम लागत कम होती है, बल्कि मानवीय त्रुटि भी न्यूनतम होती है, जिससे उत्पादन की गुणवत्ता में और भी सुधार होता है। ऑपरेटरों को केवल मशीन की निगरानी करनी होती है, जिससे त्रुटियों और दुर्घटनाओं का जोखिम कम हो जाता है।

● ऊर्जा दक्षता: आधुनिक वेल्डिंग मशीनें अक्सर ऊर्जा-बचत सुविधाओं के साथ डिज़ाइन की जाती हैं जो वेल्डिंग प्रक्रिया के दौरान बिजली के उपयोग को अनुकूलित करती हैं। इससे परिचालन लागत कम होती है और अधिक टिकाऊ विनिर्माण प्रथाओं में योगदान मिलता है।

● बेहतर गुणवत्ता नियंत्रण: स्वचालित सीम निरीक्षण और नियंत्रण प्रणालियों जैसी उन्नत सुविधाओं के साथ, ये मशीनें उत्पादन के दौरान दोषों का पता लगा सकती हैं, जिससे यह सुनिश्चित होता है कि केवल गुणवत्ता मानकों को पूरा करने वाले डिब्बे ही प्रक्रिया के अगले चरण में आगे बढ़ें। यह निरंतर निगरानी तैयार उत्पाद की समग्र गुणवत्ता को बढ़ाती है।

● कम रखरखाव लागत: कई स्वचालित वेल्डिंग मशीनें टिकाऊ, उच्च-गुणवत्ता वाले पुर्जों से बनी होती हैं जिन्हें पुराने, मैन्युअल मॉडलों की तुलना में कम रखरखाव की आवश्यकता होती है। नियमित स्वचालित निदान भी संभावित समस्याओं की पहचान करने में मदद करते हैं, इससे पहले कि वे डाउनटाइम या महंगी मरम्मत का कारण बनें।

● अन्य उपकरणों के साथ एकीकरण: इन वेल्डिंग मशीनों को एक स्वचालित उत्पादन लाइन में निर्बाध रूप से एकीकृत किया जा सकता है, जो स्लिटिंग मशीन, ट्रिमिंग मशीन और कोटिंग उपकरण जैसी अन्य मशीनों के साथ मिलकर काम करती हैं। इससे एक सुव्यवस्थित, कुशल उत्पादन प्रक्रिया बनती है जो रुकावटों को कम करती है और उत्पादन क्षमता में सुधार करती है।

● अनुकूलन के लिए लचीलापन: कई स्वचालित कैन बॉडी वेल्डिंग मशीनों को विभिन्न कैन आकारों और विशिष्टताओं के अनुसार समायोजित किया जा सकता है। यह लचीलापन विशिष्ट बाज़ार आवश्यकताओं के अनुरूप उत्पादन को अनुकूलित करना आसान बनाता है, चाहे छोटे बैच के लिए हो या बड़े पैमाने पर उत्पादन के लिए।

स्वचालित कैन बॉडी वेल्डिंग मशीनें कई प्रकार के लाभ प्रदान करती हैं, जो दक्षता में सुधार करती हैं, लागत कम करती हैं, और उत्पाद की गुणवत्ता बढ़ाती हैं, जिससे वे आधुनिक कैन विनिर्माण में एक महत्वपूर्ण घटक बन जाती हैं।

वेल्डिंग प्रक्रिया के बाद, धातु की चादरों को पतली पट्टियों में काटकर बेलनाकार बॉडी बनाई जाती है। इस चरण में टिनप्लेट स्लिटिंग चाकू बहुत ज़रूरी होते हैं, जो धातु की चादरों को बेहद सटीकता से काटते हैं। इन चाकुओं की गुणवत्ता, जो अक्सर कार्बाइड जैसी उच्च-गुणवत्ता वाली सामग्री से बने होते हैं, स्लिटिंग प्रक्रिया की सटीकता और कैन बॉडी की समग्र गुणवत्ता को सीधे प्रभावित करती है। हक्सिन सीमेंटेड कार्बाइड जैसी कंपनियाँ इन कार्बाइड ब्लेड्स के उत्पादन में विशेषज्ञता रखती हैं, जो अपनी तीक्ष्णता, घिसाव प्रतिरोधकता और लंबी उम्र के लिए जाने जाते हैं।

ये प्रौद्योगिकियाँ मिलकर टिन के डिब्बे बनाने की प्रक्रिया को सुव्यवस्थित बनाती हैं, जिससे निर्माता तेज़ गति से उच्च-गुणवत्ता वाले डिब्बे बना सकते हैं। जैसे-जैसे विश्वसनीय और टिकाऊ पैकेजिंग की उपभोक्ता माँग बढ़ती है, उद्योग अत्याधुनिक मशीनों में निवेश करना जारी रखता है जो दक्षता और सटीकता दोनों सुनिश्चित करती हैं। वेल्डिंग से लेकर स्लिटिंग और ट्रिमिंग तक, टिन के डिब्बे बनाने में उन्नत उपकरणों का उपयोग पैकेजिंग समाधानों के एक नए युग का मार्ग प्रशस्त कर रहा है।

चीन के अग्रणी प्रदाता3 पीस टिन कैन बनाने की मशीनऔरएरोसोल कैन बनाने की मशीन.

चांगताई इंटेलिजेंट इक्विपमेंट कंपनी लिमिटेडएक अनुभवी कैन मेकिंग मशीन फैक्ट्री है। पार्टिंग, शेपिंग, नेकिंग, फ्लैंगिंग, बीडिंग और सीमिंग सहित, हमारे कैन मेकिंग सिस्टम में उच्च-स्तरीय मॉड्यूलरिटी और प्रक्रिया क्षमता है और यह अनुप्रयोगों की एक विस्तृत श्रृंखला के लिए उपयुक्त हैं।

तीव्र, सरल रीटूलिंग के साथ, वे उच्चतम उत्पाद गुणवत्ता के साथ अत्यंत उच्च उत्पादकता का संयोजन करते हैं, साथ ही ऑपरेटरों के लिए उच्च सुरक्षा स्तर और प्रभावी संरक्षण प्रदान करते हैं।

अधिक जानते हैं

कीमतों और सेवाओं के बारे में अधिक जानने के लिए, कृपया यहां क्लिक करें>>>हमसे संपर्क करें

--------

हमारी कंपनी के बारे में अधिक जानने के लिए, कृपया यहां क्लिक करें>>>हमारे बारे में

--------

हमारे पोर्टफोलियो के बारे में अधिक जानने के लिए, कृपया यहां क्लिक करें>>>हमारे उत्पाद

--------

हमारे आफ्टरसेल्स और अन्य लोगों के बारे में अधिक जानने के लिए, कृपया यहां क्लिक करें>>>अक्सर पूछे जाने वाले प्रश्न

--------

उत्पाद देखें > > >लिंक: कैन बनाने का उपकरण...

पोस्ट करने का समय: जून-12-2025